El porcelánico de gran formato (G.F.), definido generalmente por piezas que superan con creces los tamaños tradicionales, a menudo alcanzando dimensiones de hasta 3,200 x 1,600 milímetros , ha trascendido la categoría de tendencia para convertirse en un pilar fundamental de la arquitectura y el diseño contemporáneo. Este material es altamente valorado por su capacidad de generar superficies visualmente continuas y sofisticadas, lo que minimiza el número de juntas y ofrece una sensación de amplitud y uniformidad, ideal para estilos modernos y minimalistas.

La demanda de este tipo de baldosas está en pleno auge, impulsada por el crecimiento constante en los sectores residencial y comercial. Las proyecciones del mercado global de baldosas cerámicas indican un fuerte impulso, con expectativas de alcanzar los 362,7 mil millones de dólares estadounidenses para 2031, con una Tasa de Crecimiento Anual Compuesta (CAGR) del 7.70% entre 2023 y 2031. Los fabricantes buscan capitalizar este crecimiento ofreciendo soluciones aplicativas diversas, incluyendo suelos, revestimientos, encimeras de cocina, mesas y fachadas, que demandan alta resistencia y durabilidad.

El Paradigma de la Fragilidad y la Deformación

El atractivo estético y la versatilidad funcional del porcelánico XL esconden una realidad productiva de alta complejidad. La actual exigencia del mercado combina un tamaño de superficie masivo con una notable reducción del espesor, llegando en algunos casos a tan solo 3 milímetros. Esta combinación dimensional—superficie masiva y delgadez extrema—incrementa exponencialmente los desafíos técnicos para los fabricantes.

En formatos tradicionales, un defecto menor, como una ligera variación en la densidad o una contracción mínima, podría ser tolerable. Sin embargo, en las losas XXL, estos mismos defectos se magnifican, transformándose en fallos estructurales catastróficos, tales como deformaciones notorias (warping) o fisuras. El proceso de producción debe ser, por lo tanto, «altamente exigente» para asegurar que la integridad estructural y el rendimiento estético se mantengan a lo largo de toda la placa. La extrema delgadez de 3 milímetros obliga a que la resistencia y durabilidad provengan casi exclusivamente de la composición química y de un proceso de sinterización impecable, ya que el soporte físico dimensional es mínimo. La superación exitosa de estos retos de fabricación es la condición sine qua non para que el porcelánico XL mantenga su relevancia en el diseño y la arquitectura.

Pilar 1: Excelencia Técnica de la Materia Prima y la Composición de la Pasta

La base de la calidad de una baldosa de gran formato reside en el control absoluto de la química de la pasta cerámica, un factor que determina la estabilidad dimensional durante el secado y la cocción.

La Búsqueda de la Estabilidad Dimensional: Pura Química Cerámica

La composición mineralógica de la arcilla es un parámetro de diseño crucial. Las arcillas son aluminosilicatos hidratados que, dependiendo de su origen, contienen otros minerales como el hierro, el calcio, el magnesio y el titanio. Para el gran formato, un control insuficiente de esta composición puede resultar en deformaciones críticas. Por ejemplo, las arcillas con alto contenido de illita y montmorillonita, aunque ofrecen la ventaja de una alta plasticidad que facilita el conformado de las piezas, también son responsables de una gran contracción volumétrica durante las etapas de secado y sinterización. Esta contracción descontrolada es una causa primaria de la formación de grietas y el alabeo (warping) en piezas grandes.

Para contrarrestar estos efectos, los fabricantes han recurrido a estrategias de baja contracción, incluyendo la evaluación y uso de arcillas calcinadas, como las chamotas con altos contenidos de Mullita. El objetivo es mantener la contracción de secado estrictamente por debajo de umbrales críticos, idealmente cerca del 0.17% o menos, como demuestran análisis en formulaciones optimizadas.

El papel de los fundentes es igualmente delicado. Minerales como los feldespatos, empleados para dar lugar a la fase vítrea y disminuir la temperatura de sinterización , deben distribuirse homogéneamente. Si el control de la granulometría de los fundentes es deficiente, puede conducir a una sobrecocción localizada, resultando en la maleabilidad excesiva y la consecuente deformación de la losa durante el pico térmico. Estos materiales fundentes son fundamentales para el beneficio económico y el ahorro energético, pero su precisión de uso es más crítica aún para garantizar la integridad física de las placas XL.

Requisitos de Pureza Extrema y Control Reológico

La pureza de los componentes en la pasta cerámica para grandes formatos es esencial. La presencia de impurezas, incluso en bajas concentraciones, puede tener consecuencias desproporcionadas. Por ejemplo, minerales de flúor, como la fluorita (CaF2), son contaminantes altamente reactivos. Estos pueden atacar componentes como el cuarzo, generando compuestos volátiles (como el tetrafluoruro de silicio, SiF4) y ácido fluorhídrico (HF) durante el calentamiento. Esta reactividad desestabiliza la microestructura y compromete la resistencia final.

En el proceso de fabricación por vía húmeda, necesario para alcanzar espesores muy delgados, la reología de la barbotina se convierte en un reto de ingeniería avanzada. Es necesario emplear suspensiones acuosas con una alta concentración de sólidos (cercana al 57% en masa) que mantengan, simultáneamente, una viscosidad baja. Sin intervención química, el aumento de sólidos naturalmente incrementaría la viscosidad, dificultando el proceso de prensado y secado.

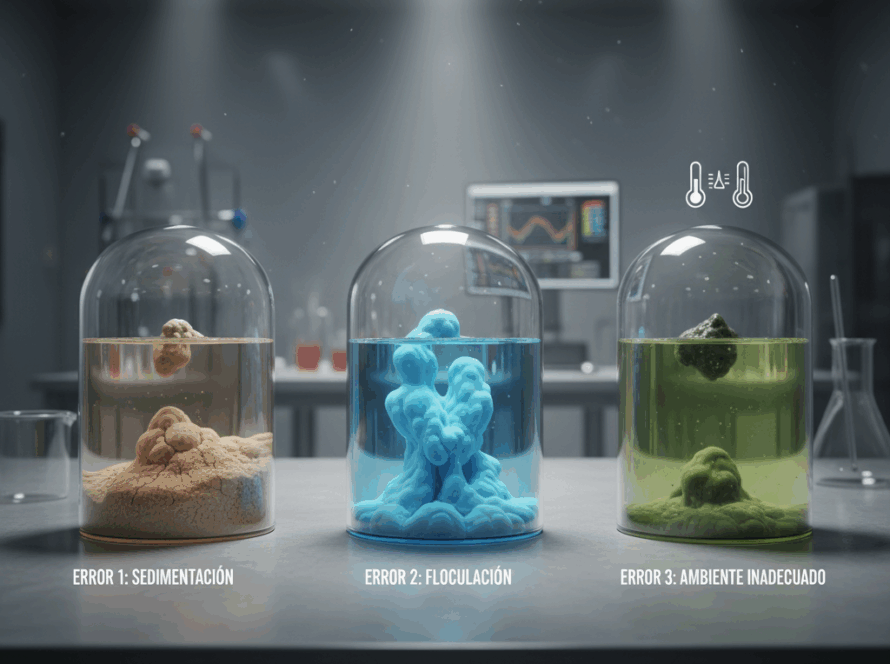

Para lograr los requisitos de alta concentración y baja viscosidad, se utilizan aditivos defloculantes, como el poliacrilato de sodio. Estos aditivos modifican las propiedades reológicas al impedir la aglomeración de las partículas de arcilla mediante mecanismos estéricos y electrostáticos. Un defloculante eficaz elimina la atracción entre partículas, lo que reduce la tensión de escoamiento inicial a valores cercanos a cero. Si la reología no se controla adecuadamente, la barbotina puede experimentar una separación en el molde (separación entre arcilla y materia no arcillosa), generando áreas de composición diferente que resultan en defectos como decoloración o fisuras durante la cocción. La elección precisa del defloculante es una decisión de ingeniería que define la uniformidad estructural de la losa XL antes incluso del prensado.

Table 1: Impacto de Componentes Clave en la Estabilidad Dimensional de Pastas Cerámicas XL

| Componente de la Pasta | Rol Principal | Riesgo en Grandes Formatos (G.F.) | Estrategia de Optimización |

| Arcillas Plásticas (Illita/Montmorillonita) | Plasticidad y Conformado | Alta contracción en secado/cocción, deformación (warping). | Uso de arcillas calcinadas (Mullita) o bajo contenido de estos minerales. |

| Fundentes (Feldespatos, Fritas) | Promueve la vitrificación (fase vítrea). | Riesgo de sobrecocción y deformación si la granulometría o distribución no es uniforme. | Control estricto de la granulometría y uso de materiales fundentes que optimicen la relación coste-energía. |

| Aditivos Reológicos (Defloculantes) | Reduce la viscosidad y facilita la alta concentración de sólidos. | Viscosidad inadecuada provoca sedimentación y densidad irregular, llevando a fisuras. | Uso de Poliacrilato de Sodio y otros defloculantes que aseguren la dispersión y eviten la atracción de partículas. |

Optimización del Proceso Industrial: Desde el Prensado a la Sinterización Uniforme

Una vez optimizada la composición de la pasta, el siguiente cuello de botella se encuentra en las etapas de conformado y tratamiento térmico, donde cualquier tensión o irregularidad en el material se transforma en un defecto visible.

Tecnología de Conformado de Precisión para Placas XXL

El prensado es la fase donde se confiere la forma y densidad inicial a la baldosa. Las prensas hidráulicas tradicionales ofrecen alta precisión y consistencia dimensional. No obstante, al intentar escalar la producción a formatos verdaderamente XXL (superiores a 1.2 metros), surgen limitaciones físicas. Resulta complejo mantener una densidad perfectamente uniforme a lo largo de una superficie tan extensa, y las matrices tradicionales pueden introducir puntos de tensión o debilidad, especialmente en los bordes de la losa, comprometiendo la integridad estructural.

Para superar estas barreras dimensionales y asegurar una calidad homogénea, la industria ha adoptado tecnologías de prensado avanzadas, destacando el prensado continuo sobre banda (como la tecnología Continua+ de SACMI). Esta tecnología permite la fabricación de formatos masivos y espesores extremadamente reducidos (3 a 6 milímetros) sin las juntas de matriz inherentes al prensado tradicional. El prensado continuo asegura la densidad uniforme en toda la longitud de la placa, un factor crítico para la posterior resistencia y estabilidad en la cocción. Aunque requiere una alta inversión inicial y una gestión termodinámica y reológica de la pasta de extrema precisión , es indispensable para la producción industrial a gran escala de placas XXL sin defectos estructurales.

Control Riguroso del Ciclo Térmico (Secado y Cocción)

La gestión térmica, que incluye tanto el secado como la sinterización, es la etapa donde se materializan o se corrigen los defectos latentes de la pasta y el prensado.

El secado es fundamental para eliminar la humedad sin generar tensiones internas. Un secado insuficiente o un calentamiento demasiado rápido puede resultar en microfisuras que se exacerban durante la cocción. Los expertos recomiendan extender el tiempo de secado o reducir drásticamente la velocidad de calentamiento (por ejemplo, subir de 0 a 100 gramos de humedad en dos horas) para garantizar un proceso seguro.

La sinterización (cocción) de grandes formatos es primariamente un problema de ingeniería termodinámica. Las baldosas grandes y delgadas se vuelven maleables cuando alcanzan la temperatura de sinterización. Si el calentamiento del horno es desigual, se genera una tensión térmica diferencial que conduce directamente al alabeo o la deformación. El calentamiento desigual es un desafío recurrente en hornos industriales grandes o modelos más antiguos.

La sobrecocción puede deformar o agrietar las piezas, mientras que la cocción insuficiente produce cerámicas débiles, porosas y esmaltes opacos. Para asegurar la absorción energética uniforme, se recomienda el uso estratégico de

múltiples conos cerámicos distribuidos por todo el horno. Estos conos miden la distribución real del calor y la energía térmica absorbida por las piezas, lo cual es más fiable que una simple lectura de pirómetro. La carga del horno debe ser consistente y uniforme para evitar que unas piezas absorban más calor que otras, mitigando así el riesgo de deformación estructural a escala industrial.

Finalmente, la incorporación de aditivos cerámicos especializados es esencial para la excelencia. Estos aditivos están diseñados para solucionar imperfecciones y asegurar resultados óptimos. Por ejemplo, se han desarrollado polvos cerámicos inorgánicos que, al sinterizar a altas temperaturas, crean una microtopografía con porosidad cerrada. Esto confiere propiedades antideslizantes duraderas y ajustables (desde R-9 a R-13) al azulejo, sin comprometer su estética, mediante aplicación directa o integración en tintas

inkjet.

Table 2: Comparativa de Tecnologías de Prensado para Baldozas de Gran Formato

| Tecnología de Prensado | Ventaja Clave para G.F. | Desafío para G.F. | Implicación en Calidad XL |

| Prensado Hidráulico Tradicional | Alta presión controlada, ideal para densidad y precisión en formatos limitados. | Limitaciones de tamaño de matriz, dificultad para asegurar densidad uniforme en grandes áreas (>1.2m), riesgo de deformación en bordes. | Adecuado para formatos grandes estándar, pero restrictivo para placas XXL (ej. 3.2m). |

| Prensado Continuo (e.g., Continua+) | Densidad uniforme en toda la longitud, eliminación de juntas de matriz, alta productividad en formatos XXL. | Alta inversión inicial, requiere gestión termodinámica y reológica extremadamente precisa de la pasta. | Indispensable para lograr placas de espesor reducido (3-6mm) sin defectos estructurales ni tensiones internas. |

Pilar 2: Logística y Transporte Seguro para la Cerámica de Gran Formato

Una vez que la losa XXL ha sido fabricada con la máxima calidad, el riesgo de coste se traslada de los defectos de producción a la rotura durante la cadena de suministro. La fragilidad inherente a las piezas grandes y delgadas exige una ingeniería de embalaje y transporte de precisión.

La Amenaza del Choque y la Vibración en la Cadena de Suministro

La cerámica de gran formato es particularmente vulnerable a las presiones dinámicas que se producen en el entorno de distribución, incluyendo golpes, vibraciones y manipulación brusca. Independientemente del medio de transporte (terrestre, marítimo o aéreo) , la seguridad logística debe ser una solución integral y especializada.

Un factor logístico a menudo subestimado es la dependencia de la fragilidad del material respecto a la temperatura ambiente. Se ha advertido que la fragilidad de estas piezas frente a la manipulación aumenta considerablemente cuando la temperatura desciende por debajo de 15 grados centígrados. Esto introduce una variable climática crítica que debe ser considerada en la planificación del transporte internacional, exigiendo precauciones adicionales y protocolos de manipulación estandarizados.

El embalaje no solo debe proteger el producto, sino también optimizar la carga para reducir costes asociados. La capacidad de apilamiento y el uso eficiente del espacio y el peso en el camión o tráiler son cruciales para la rentabilidad del transporte.

Soluciones de Embalaje Industrial a la Medida y Pruebas Dinámicas

La protección eficaz de los grandes formatos no se logra con un único sistema, sino mediante la combinación estratégica de diversas soluciones de embalaje. El embalaje pasa de ser un gasto operativo a una inversión aseguradora que minimiza las pérdidas y garantiza la reputación del fabricante en el punto de entrega.

- Soporte Estructural (Bastidores y Caballetes): La estructura de apoyo es primordial. Se emplean caballetes y bastidores robustos (ya sean de madera o metálicos). Estos elementos son fundamentales para mantener las baldosas en una posición estable (generalmente vertical o inclinada), evitando la flexión y la tensión que podrían inducir la rotura durante la aceleración o frenado.

- Protección Activa Perimetral: Las esquinas, al ser los puntos más débiles y expuestos, requieren protección especializada. Se utilizan protectores de esquina y cantoneras de cartón o foam, diseñados específicamente para alojar espesores que varían entre 3 y 12 milímetros, cubriendo el rango habitual de las placas XL.

- Aseguramiento de la Carga: La fijación absoluta de la carga es esencial para contrarrestar el movimiento dinámico. Esto se logra mediante flejado de alta resistencia y sistemas de precintado automático que sujetan las cajas de manera segura, evitando aperturas o desplazamientos de las baldosas dentro del paquete durante el tránsito. En algunos casos, se pueden requerir adhesivos temporales o filmes protectores para evitar el movimiento relativo entre las placas individuales dentro del embalaje.

La necesidad de verificar el desempeño del embalaje en condiciones reales ha llevado a la adopción de pruebas dinámicas. El método de prueba estándar ASTM-D4728 para la prueba de vibración aleatoria de contenedores de envío es crucial en este contexto. Esta prueba simula las complejas presiones dinámicas del entorno de distribución, midiendo la resonancia de múltiples productos y contenedores simultáneamente. El objetivo de la vibración aleatoria es predecir y mitigar el daño que ocurre en la vida real, comparando los resultados del laboratorio con los efectos reales del envío.

Table 3: Estrategias de Embalaje Crítico y Pruebas de Resistencia para Logística XL

| Elemento de Riesgo | Estrategia de Protección | Suministros Clave | Estándares Relevantes |

| Fragilidad/Rotura por Impacto | Protección estructural perimetral y amortiguación interna. | Bastidores (Caballetes) de madera/metal , cantoneras de cartón/foam, protectores de esquina específicos. | Optimización del espacio y estiba (apilamiento eficiente). |

| Vibración y Movimiento Dinámico | Fijación absoluta de la carga y simulación de entorno de distribución. | Flejado y precintado automático de alta resistencia, paletas de madera de calidad. | Prueba de Vibración Aleatoria (ASTM D4728) para simular resonancia dinámica durante el envío. |

| Manipulación en Frío | Precauciones operacionales y embalaje resistente a baja temperatura. | Señales claras de manipulación (Tipo III) y protocolos de seguridad. | Protocolos de seguridad industrial para cargas pesadas y frágiles. |

De la Fábrica a la Instalación: Manipulación Profesional en Obra

La calidad de la baldosa XXL debe ser preservada hasta su colocación final. El riesgo de fallo del gran formato es sistémico, abarcando desde la ingeniería civil del edificio hasta la manipulación en obra.

Retos en la Colocación y Prevención de Desprendimiento

La colocación de piezas de gran formato requiere metodologías especializadas, incluyendo la técnica del doble encolado y una preparación rigurosa del sustrato para garantizar la alineación y nivelación perfectas. El adhesivo cerámico debe ser formulado para ofrecer una retención de agua y adhesión superiores, a menudo incorporando aditivos como el HPMC (Hidroxipropil Metilcelulosa) para asegurar el desempeño óptimo.

Un factor crítico que compromete la durabilidad es la estabilidad de la estructura de soporte. Las deformaciones excesivas en la losa de entrepiso, a menudo causadas por no respetar los espesores mínimos de losa para la luz que deben abarcar (ej. una luz de 6 metros con una losa de 10-20 centímetros) , generan curvaturas y deflexiones. Estas tensiones superan la capacidad de esfuerzo del adhesivo, lo que provoca que la cerámica salte o se desprenda de forma prematura. Esto subraya que la inversión del fabricante en baja deformación se anula si la manipulación en obra es deficiente o si la estructura de soporte no cumple con los requisitos de rigidez.

Herramientas Ergonómicas y Seguras

Para la manipulación eficiente y segura de estas piezas en el lugar de trabajo, se requiere equipamiento especializado:

- Ventosas de Vacío: Son indispensables para el transporte y la colocación. Existen modelos avanzados con batería (como la FASTVAC) y ventosas diseñadas para funcionar tanto en superficies lisas y brillantes como en superficies rugosas, garantizando un agarre seguro de la placa.

- Sistemas de Corte: Las cortadoras manuales y eléctricas deben ser adecuadas para manejar la longitud y la delgadez del porcelánico, minimizando la rotura durante los ajustes y cortes en obra.

Conclusiones: Liderazgo a Través de la Excelencia Productiva y Logística

El porcelánico de gran formato es una materialización del diseño arquitectónico moderno, pero su producción es una proeza de la ingeniería de materiales y la logística. El éxito en este segmento se basa en el control riguroso de dos pilares interdependientes.

En primer lugar, la Excelencia Químico-Estructural requiere un control sin concesiones sobre la materia prima. Es imperativo utilizar pastas cerámicas de baja contracción, manejar impurezas minerales altamente reactivas, y optimizar la reología mediante defloculantes avanzados para lograr una densidad homogénea antes del prensado. Los fabricantes deben invertir en tecnologías de prensado continuo (Continua+) para garantizar la uniformidad estructural, y en el monitoreo termodinámico avanzado (múltiples conos cerámicos) durante la sinterización para evitar la deformación de las losas delgadas.

En segundo lugar, la Ingeniería Logística Antifrágil debe mitigar el alto riesgo de rotura post-producción. Dada la fragilidad exacerbada por la baja temperatura y las vibraciones del transporte, el embalaje debe diseñarse como un sistema de soporte estructural activo, utilizando bastidores robustos y protecciones perimetrales específicas. La adopción de pruebas de vibración aleatoria (ASTM D4728) permite a los fabricantes verificar el desempeño de su embalaje y garantizar que el producto, que ha pasado por un proceso de producción de precisión, llegue en perfecto estado a su destino.

El porcelánico de gran formato exige que los proveedores operen con un nivel de precisión comparable al de la cerámica técnica, donde el control sobre cada fase, desde el defloculante hasta el caballete de transporte, define la calidad final y la ventaja competitiva en el mercado global.